クリーンな環境でつくる確かな品質

弊社では、医科向け容器(体外診断薬用医薬品向け容器)の生産を開始するにあたり、クリーンルーム設備の導入及び、以下の管理方針を策定。

1.

成型室内では成型から全数製品検査の実施を無人対応とすること。

2.

一次包装室内では最低限度の人員配置で防塵作業服着衣での作業の実施。

3. クリーン度の低下を招く紙類包装資材の持込みの禁止。

4. クリーンルーム内の温度、湿度の一定値での恒常的な管理。

これらの管理を実施してクリーンルーム工場で生産される製品は、ユーザー様からクリーンな環境でつくる確かな品質として、信頼をいただいております。

クリーンルームについて

弊社のクリーンルーム設備は、医科向け容器の生産を主たる目的として2009年に新設を行いました。

GMP3原則※に基づく生産システムが構築されております。

工場内では、陽圧システムでクラス100,000(クラス8:JIS B9920)、温度、湿度管理がなされております。

成型システム内は無人で生産が行われ、一次包装室内で製品検査と一次包装が行われた後に、二次包装室へ製品が搬出されます。

二次包装室で最終的なダンボールケース等への梱包がなされます。

※GMP3原則とは

1. 人的な誤りを最小限にすること

2. 汚染及び品質低下を防止すること

3. 高い品質を保証するシステムを設計すること

生産プロセス

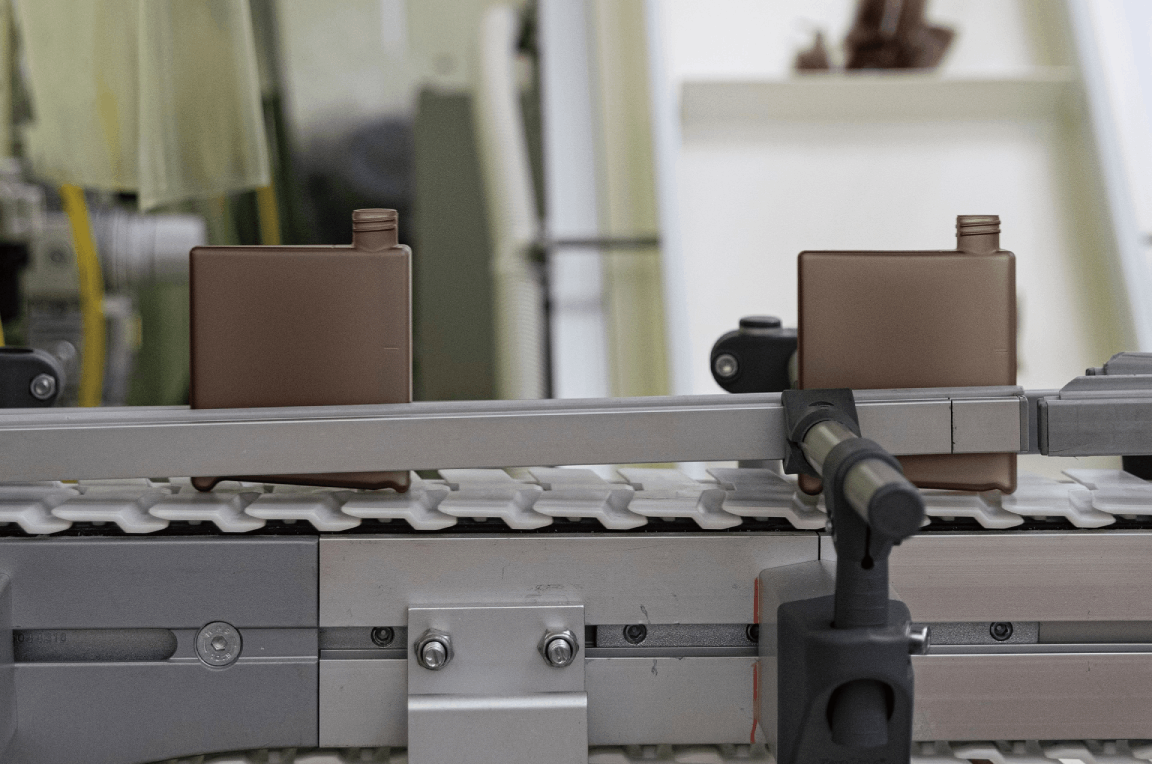

無人稼働システムによる医薬向け容器の成型直後に、取り出し機により搬送コンベアーへ運ばれるところです。

搬送コンベアーへ移動された容器は、コンベアーにより自動検査工程へ搬送されます。

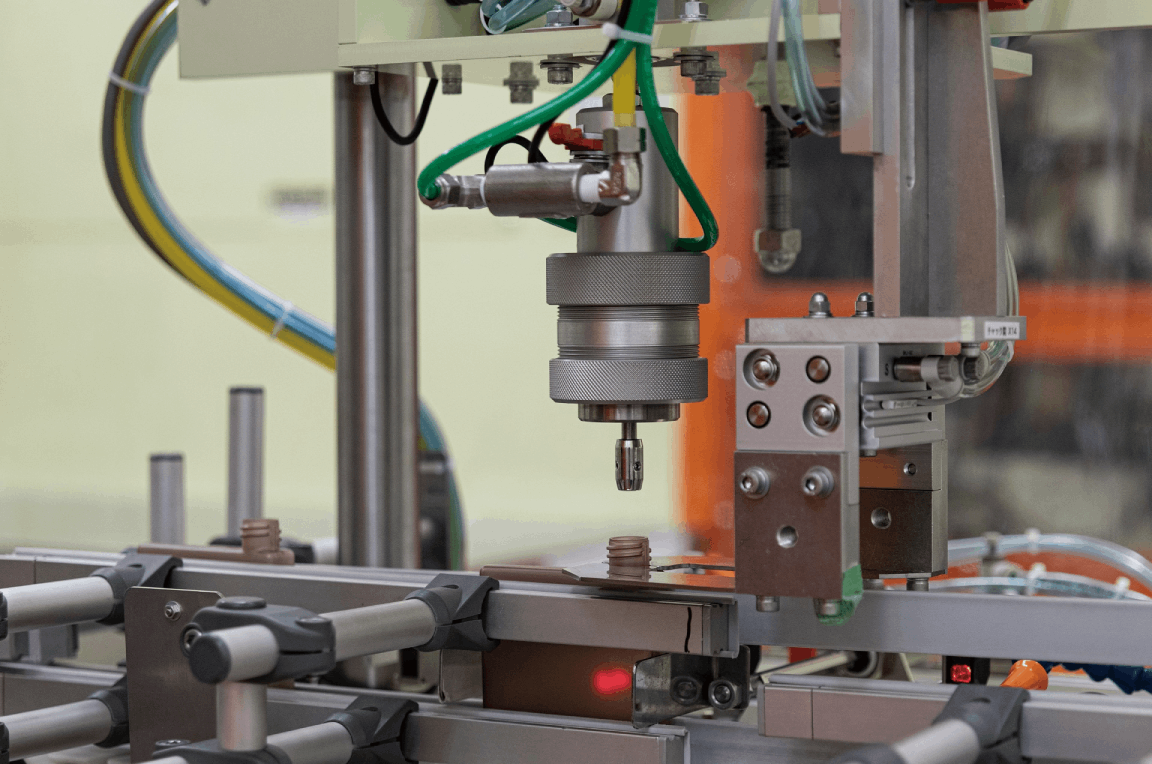

コンベアーで搬送された容器は、自動検査工程(リークテスターによるピンホール有無検査、ウエイトチェッカーによる製品重量の規格内検査)にて合格品の確認が行われます。

自動検査工程を通過後、合格品のみが一次包装室へ搬送されます。

クリーンルーム生産品目例

体外診断薬・医薬品関連製品

一般試薬、ケミカル薬品、工業薬品製品

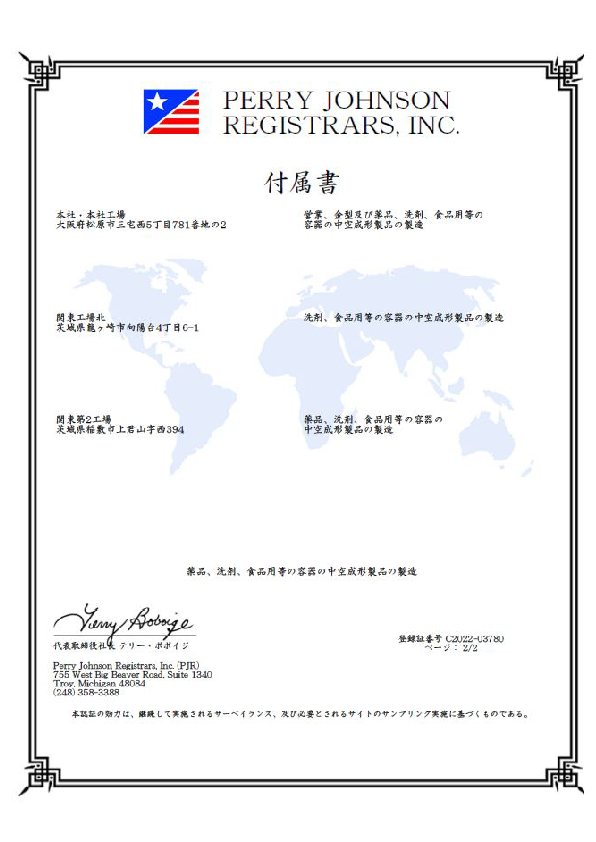

国際品質規格

ISO9001 取得

C2022-03780

薬品、洗剤、食品用等の容器の中空成形製品の製造

本社・本社工場、関東工場北、関東第2工場

計測・解析・試験機器

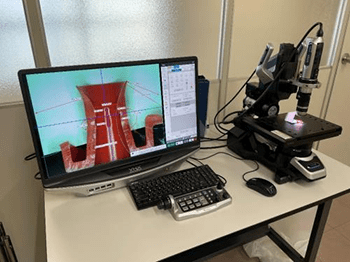

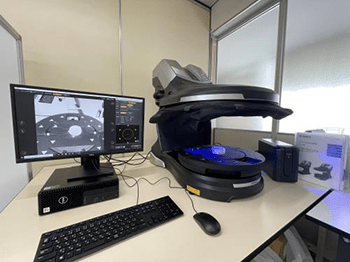

マイクロスコープ

拡大画像解析

3Dスキャナ型三次元測定器

CAD図/製品比較

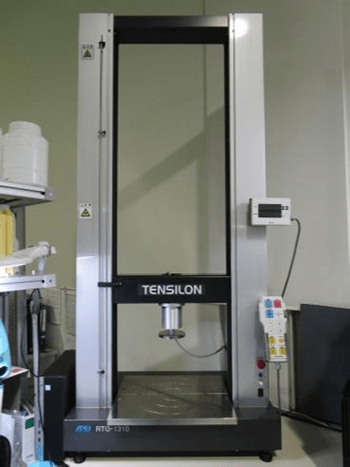

圧縮万能試験機

引張・圧縮

曲げ試験

はく離試験

サイクル試験

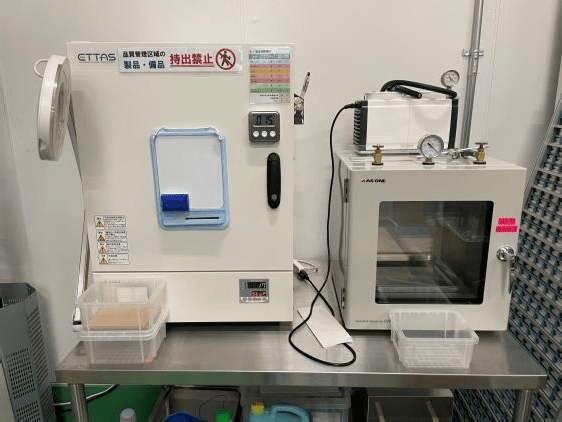

恒温槽とデシケーター

環境試験

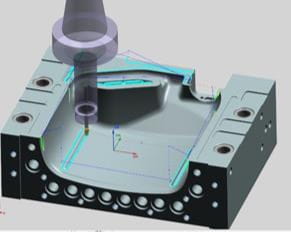

金型設計製作

弊社では、自社でオリジナルの金型設計製作が可能です。

ご要望に応じて、3DCADでの金型設計・図面作成から、部品製作、メンテナンスにいたるまで自社完結にてリードタイムを短くサービス提供が可能となっております。

納期の短縮、ニーズへの柔軟な対応により、高い品質にて製品を提供いたします。

他社では難しい案件もお気軽にご相談ください。

生産体制

弊社では一般製品として100mL~20Lの容量サイズの製品を生産しております。

SCM(Supply Chain Management)、BCP(Bussiness Continuity

Planning)等、お客様のご希望を考慮し、計画的な生産と在庫管理、タイムリーな出荷体制を構築しております。

▼成型設備台数

()内はクリーンルーム仕様。

| ブロー | インジェクション | |

|---|---|---|

| 合計 | 36(9) | 5 |

| 本社工場 | 18(6) | 3 |

| 関東工場 | 14(3) | 2 |

| びわこ工場 | 4 | 0 |